Visoka pouzdanost, precizna metoda kontrole za obradu navoja

1 Predgovor

Oklop komore za sagorevanje određenog modela motora sastoji se od prednjeg spojnog komada, cilindra sa tankim zidovima, zadnjeg spojnog komada i nosača, koji se obrađuju kombinacijom argon-lučnog zavarivanja, termičke obrade i pjeskarenja. . Na vanjskoj površini tankog zida komore za sagorijevanje su zavarena 2 reda po 20 aksijalnih nosača, a projektni crtež nosača zahtijeva tačnost navoja M4-6H. Nosivi navoj se koristi za ugradnju poklopaca za raketne kablove, a priključak navoja zahtijeva visoku kvalitetu i pouzdanost. Zbog ograničenja potporne strukture, materijala i prostorne strukture na mjestu zavarivanja s omotačem komore za sagorijevanje, tradicionalni procesi se koriste za obradu navoja, što rezultira niskom stopom kvalifikacije proizvoda. Ovaj članak provodi analizu procesa i istraživanja u različitim fazama obrade proizvoda, te kroz eksperimentalnu verifikaciju, poređenje i analizu dolazi do razumne i efikasne metode kontrole tačnosti navoja.

2. Karakteristike strukture proizvoda i poteškoće u procesu obrade

2.1 Strukturne karakteristike

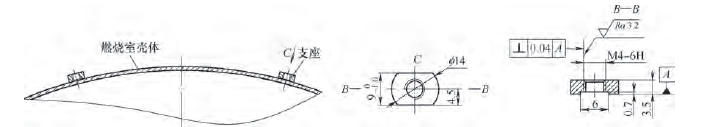

Spoljne dimenzije omotača komore za sagorevanje su relativno velike, sa spoljnim prečnikom od 50{{10}}mm i dužinom od 4500mm. Nosač je ručno zavaren na vanjsku površinu kućišta komore za sagorijevanje, radijalnog raspona (114 ± 0,2) mm. Oklop komore za sagorijevanje i potporni materijali su napravljeni od čelika ultra visoke čvrstoće D406A. Nosiva konstrukcija kućišta komore za sagorijevanje prikazana je na slici 1. Nosač ima izduženu kružnu strukturu vanjskog prečnika 14 mm i širine mm kao što je prikazano na slici. U sredini je unutrašnji navoj M4-6H, sa korakom od 0,7 mm. Postoji samo razmak od 0,7 mm između utora na dnu navoja i ljuske tankih zidova.

Slika 1 Konstrukcija nosača ljuske komore za sagorevanje

2.2 Poteškoće u obrađivanju

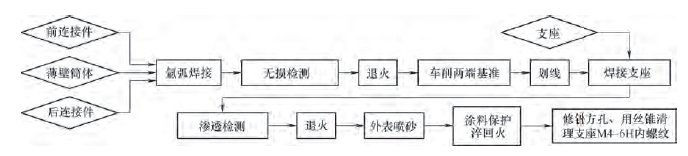

Tok obrade nosača prikazan je na slici 2. Ako su navojne rupe nosača uređene za obradu nakon zavarivanja i toplinske obrade, postoji nekoliko poteškoća [1].

1) Razmak između dna otvora s navojem nosača i školjke je samo 0.7mm, što može lako oštetiti površinu ljuske tankog zida tokom mehaničke obrade, što predstavlja opasnost po kvalitetu.

2) Razmak između utora na dnu navojne rupe nosača i školjke je mali. Prilikom obrade navoja, vodilica nareznice je kratka, pozicioniranje je nestabilno, teško je urezivanje navoja i sklono je mašinskom odstupanju. Ne može se garantovati vertikalnost od 0.04 mm.

3) Tvrdoća materijala nakon termičke obrade je 48-52HRC, što može lako uzrokovati lomljenje slavine tokom obrade navoja. Zbog problema s navojem, školjka se uklanja, što rezultira visokim troškovima proizvodnje i rizicima po kvalitetu.

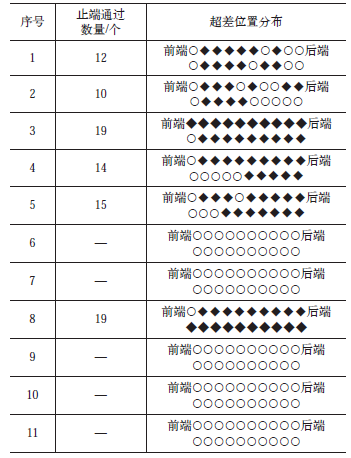

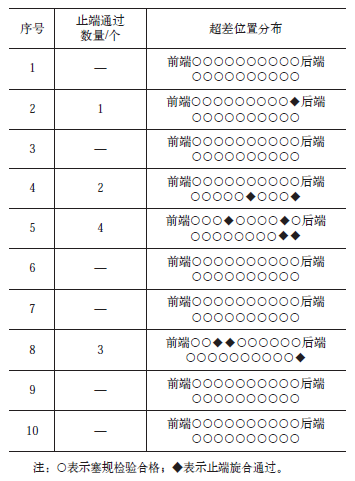

Na osnovu gornje analize, može se zaključiti da je navoje nosača potrebno mašinski obraditi prije zavarivanja, a zatim žariti, pjeskariti, kaliti i temperirati zajedno sa omotačem komore za izgaranje nakon zavarivanja. Nakon tretmana kaljenja, površina potpornog navoja podliježe oksidaciji, a na površini profila navoja ostaje višak ostatka. Ako se navoj nosača obrađuje na mjestu prije zavarivanja, a nakon što se omotač komore za sagorijevanje spoji i obradi, koristite M4-6H slavinu za čišćenje viška materijala pričvršćenog za površinu profila potpornog navoja. Istovremeno, to će uzrokovati da sloj oksida na površini nekih profila unutrašnjih navoja nosača otpada. Kada koristite M4-6H mjerač navoja za inspekciju, stopa kvalifikacije je samo 67%. Urađena je statistička analiza obrade M4-6H unutrašnjih navoja na 17 nosača ljuske komore za sagorijevanje, kao što je prikazano u tabeli 1. Kako poboljšati preciznost obrade potpornih navoja postao je hitan tehnički problem u proizvodnji i isporuci proizvoda .

Slika 2 Tok procesa obrade

Tabela 1 Statistika obrade M4-6H unutrašnjih navoja na 17 nosača ljuske komore za sagorijevanje

3 Tehnička rješenja i procesna ispitivanja

3.1 Tehnički prijedlog

Nakon pregleda, pregleda, analize i otklanjanja kvarova u različitim procesima tokom obrade omotača komore za sagorijevanje i nosača, smatra se da je glavni razlog dimenzionalne tačnosti M4-6H unutrašnjeg navoja nosača iznad standarda. je da nakon tretmana kaljenja, površina potpornog navoja podliježe oksidaciji, a na površini profila navoja ostaje višak ostatka. Prilikom čišćenja viška materijala na površini navoja može doći do opadanja oksidnog sloja na površini nekih profila unutrašnjeg navoja nosača, što rezultira lošom preciznošću M4-6H unutrašnjeg navoja na podrška.

Na osnovu analize procesa razvijena su dva plana procesa.

Opcija 1: Prilagodite specijaliziranu ručnu slavinu, podijeljenu na slavinu za glavu i drugu slavinu, i kontrolirajte veličinu promjera nagiba glave slavine. Koristite konus glave za urezivanje navoja u stanju potpornih dijelova i rezervišite dodatak za obradu. Nakon termičke obrade omotača komore za sagorijevanje, upotrijebite dvokonusni potporni navoj za urezivanje kako biste osigurali konačnu točnost navoja.

Opcija 2: Povećajte tačnost navoja M4-6H za jedan nivo u stanju potpornih dijelova, obradite prema M4-5H, efektivno nadoknadite razliku između M4-6H i M4-5H, te ispunjavaju zahtjeve za preciznost navoja [2].

3.2 Proces ispitivanja i rezultati

Prvi plan procesa se provodi u tri koraka. ① Prilagođena posebna slavina (glavna slavina i druga slavina), sa rezervisanim dopuštenjima za prečnik nagiba glave slavine od {{0}}.30mm, 0.2{ {9}}mm, odnosno 0.10 mm Koristite konus glave da ukucate navoj tokom obrade potpornih dijelova. ③ Nakon termičke obrade, koristite dvostruki konus da ukucate navoj. Zbog visoke tvrdoće (48-52HRC) materijala nakon termičke obrade i uticaja strukture velikog prečnika ljuske komore za sagorevanje, povećava se poteškoća rukovanja navojem od strane operatera, sila je neujednačena, a sila rezanja je sklona odstupanju od ose. Kada je dozvoljeni prečnik tokom eksperimenta 0,30 mm, nemoguće je izrezati navojnu rupu kada se koristi navoj za urezivanje sa dva konusa; Prilikom urezivanja s promjerom od 0,20 mm odnosno 0,10 mm, može doći do odstupanja otvora s navojem ili loma slavine, što otežava osiguranje kvaliteta proizvoda [3].

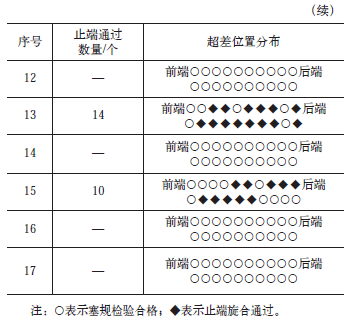

Prema drugom planu procesa, tačnost navoja nosača je poboljšana jednim nivoom obrade. Statistički je analizirana situacija obrade M4-6H unutrašnjih navoja 10 nosača komore za sagorijevanje, a podaci su prikazani u tabeli 2. Tačnost navoja je znatno poboljšana, a stopa kvalifikacije proizvoda je povećana sa 67 % do 95%.

Tabela 2 Statistika o internoj niti podrške za obradu u šemi 2

3. Analiza eksperimentalnih rezultata

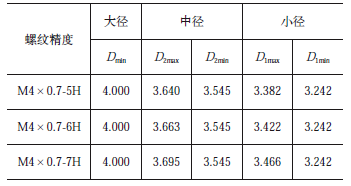

Sumiranjem i analizom eksperimentalnih rezultata sheme 1 i sheme 2, prema metodi obrade sheme 2, značajno je poboljšana stopa kvalifikacije potporne niti. M4-7H mjerač navoja je korišten za inspekciju navoja izvan tolerancije i svi rezultati su kvalificirani. Uporedite dimenzije tačnosti navoja M4-6H, M4-5H i M4-7H, kao što je prikazano u tabeli 3.

Tabela 3 M4 × Precizna dimenzija 0.7mm unutrašnjeg navoja (jedinica: mm)

Može se vidjeti da je veličina prečnika koraka navoja M4-5H mm, Veličina prečnika koraka M4-6H je

mm, Veličina prečnika koraka M4-6H je mm, Veličina prečnika koraka M4-7H je

mm, Veličina prečnika koraka M4-7H je mm. Maksimalna granična devijacija veličine između 7H i 6H je 0.032mm, a maksimalna granična devijacija veličine između 6H i 5H je 0.023mm, što ukazuje da tačnost navoja nekvalifikovanog nosača ne prelazi 0,032 mm. Kako bi se kompenzirala prekomjerna tolerancija, tačnost navoja u stvarnoj obradi je poboljšana na 5H, uz iznos kompenzacije od 0,023 mm, što u osnovi može zadovoljiti zahtjeve kompenzacije navoja. Za pojedinačne slučajeve točnosti navoja koja premašuje toleranciju, može se smatrati da je tolerancija vrlo mala, s preciznošću između 6H i 7H [4].

mm. Maksimalna granična devijacija veličine između 7H i 6H je 0.032mm, a maksimalna granična devijacija veličine između 6H i 5H je 0.023mm, što ukazuje da tačnost navoja nekvalifikovanog nosača ne prelazi 0,032 mm. Kako bi se kompenzirala prekomjerna tolerancija, tačnost navoja u stvarnoj obradi je poboljšana na 5H, uz iznos kompenzacije od 0,023 mm, što u osnovi može zadovoljiti zahtjeve kompenzacije navoja. Za pojedinačne slučajeve točnosti navoja koja premašuje toleranciju, može se smatrati da je tolerancija vrlo mala, s preciznošću između 6H i 7H [4].

4 Mjere poboljšanja i validacija procesa

Razvrstavanje procesa tehnologije obrade pokazuje da je procesna metoda razumna i izvodljiva, s obzirom na to da je stopa kvalifikacije proizvoda znatno poboljšana. Analizom termina prekomjerne tolerancije vjeruje se da je prekomjerna tolerancija tačnosti navoja uzrokovana detaljnim faktorima u procesu obrade. Kako bi se u potpunosti riješio problem tačnosti navoja ležaja, poboljšanja procesa će se izvršiti u sljedećim fazama procesa obrade ležajeva.

1) Prilikom urezivanja navoja na mašini za urezivanje, vreteno će doživjeti lagane oscilacije. Kako se dubina obrade mijenja, vrijeme rezanja na ušću konca je relativno dugo, a bit će male razlike u veličini između usta i korijena. Metoda urezivanja navoja sa stražnje strane potpornog navoja je usvojena kako bi se kompenzirale male promjene u ušću i korijenu tijekom procesa obrade [5].

2) Poboljšajte tačnost detekcije merača navoja. Nit podrške se još uvijek obrađuje sa M4-5H preciznošću. Kada koristite mjerač čepa navoja za inspekciju, potrebno je da mjerač kretanja bude do kraja ušrafljen, a mjerač zabravljivanja ne bude uvrnut za najviše jedan okret.

3) U procesu pjeskarenja prije toplinske obrade omotača komore za sagorijevanje potrebno je zaštititi potporne navoje. Dosadašnji procesni način korištenja vijaka M4 za zaštitu je potrebno promijeniti, te redizajnirati poseban zaštitni vijak sa tačnošću M4-6f. Duljinu navoja treba kontrolirati unutar jednog okreta kako bi se izbjeglo više rotacija i trošenje.

4) Promijenite način čišćenja. Nakon strojne obrade sklopa kućišta komore za sagorijevanje, koristite komprimirani zrak da otpuhnete sav višak materijala u rupama s navojem na nosaču, a zatim koristite mjerač navoja M4-6H za pregled. Ako ne može da prođe, prvo ga očistite vijcima M4, zatim ga očistite slavinom M4-5H, a nakon čišćenja provjerite pomoću mjerača navoja M4-6H.

Nakon višestrukih testova i provjera procesa, tačnost navoja nosača u potpunosti ispunjava zahtjeve za tačnost proizvoda, a stopa kvalifikacije proizvoda je povećana na 100%, čime je u potpunosti riješen problem tačnosti navoja nosača.

5 Zaključak

Kako bi se osigurala visoka pouzdanost potpornih navoja nakon zavarivanja i termičke obrade, poduzimaju se sljedeće mjere za kontrolu tačnosti navoja.

1) Poboljšajte tačnost navoja za jedan nivo tokom obrade u stanju dijela i podesite tačnost navoja nosača od M4-6H do M4-5H.

2) Prilikom obrade potpornog navoja obrađuje se sa površine zavarivanja (straga), a nakon termičke obrade i kaljenja pregledava se s prednje strane kako bi se nadoknadile dimenzionalne razlike između ušća i korena tokom obrade.

3) Specijalni zaštitni vijci su dizajnirani za proces pjeskarenja kako bi se smanjila kompresija na navojnim rupama.

Usvajanjem različitih tehnoloških mjera kontrolisana je preciznost obrade navoja, a provjerena je pouzdanost navojnih spojeva kroz letna ispitivanja rakete. Kvalitet proizvoda je stabilan i pouzdan.