Primena višeosnog CNC sistema u površinskoj obradi

Ovaj članak izvodi translacionu matricu i matricu rotacije u obliku homogenih koordinata, i matematički modeluje promene položaja i stava na bilo kom spoju višeosnog sistema povezivanja. Konstruisan je algoritam za povratnu informaciju iz RTPA na osnovu komparatorskih komponenti, komponenata brojača i komponenti generatora za praktičnu kontrolu u procesima obrade CNC sistema višeosnih veza i analiziran je uticaj frekvencije uzorkovanja. Konačno, uzimajući površinsku simulaciju obrade kao primjer za eksperimentalno istraživanje, rezultati pokazuju da pod kontrolom RTPA algoritma, višeosni CNC sistem s vezama može efikasno završiti površinsku obradu.

Ključne riječi: višeosna veza; CNC sistem; Površinska obrada; RTPA algoritam

Nivo integracije i automatizacije u prerađivačkoj industriji postao je važan kriterij za mjerenje naučne i tehnološke snage zemlje. Kina je glavna proizvodna zemlja, koja pokriva ogromnu većinu kategorija mehaničke obrade u svijetu [1], u kojoj CNC tehnologija i CNC sistemi igraju vrlo važnu ulogu. Za različite složene tipove zadataka obrade, samo CNC tehnike obrade i metode s više osnih veza mogu se efikasnije završiti. Stoga su dizajn CNC sustava s višeosnim spojnicama i CNC metode obrade s više osi postali osnovni sadržaj za ocjenjivanje konkurentnosti industrije mehaničke obrade i proizvodnje [3]. Trenutno postoji određeni jaz između Kine i naprednog svetskog nivoa u razvoju CNC sistema 5- i iznad veza i CNC metoda obrade, što je postalo problem uskog grla koji ograničava duboki razvoj kineske mehaničke obrade industrija. Stoga, ovaj članak uzima 5-CNC sistem za povezivanje osovine kao objekt istraživanja, a kroz analizu matematičkog modela i istraživanje procesa upravljanja pruža njegovu specifičnu primjenu u površinskoj obradi.

1. Matematički model položaja višeosnih CNC sistema

Ključ kontrolne funkcije i efekta obrade višeosnog CNC sistema leži u tačnoj karakterizaciji položaja i držanja, kao i razumnoj dinamičkoj vezi. Stoga se u ovom članku najprije matematički modelira položaj i položaj višeosnog CNC sistema u obliku homogenih koordinata.

Završetak niza radnji u višeosnom veznom CNC obradnom sistemu se manifestuje kao kumulativni efekat rotacionih i translacionih kretanja različitih zglobova i osovina u trodimenzionalnom prostoru. Stoga, da bi se opisao višeosni CNC sistem sa vezama iz matematičke perspektive, zavisi od karakterizacije matrice rotacije i matrice translacije.

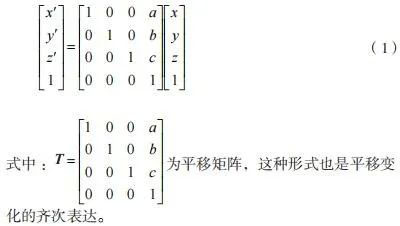

Ako se bilo koja tačka A u prostoru transformiše u položaj tačke A 'preko translacije, i prevede se jedinice a, b i c na osi koordinata x, y i z, tada postoji translacijski odnos kao što je prikazano u formuli (1).

Ako se bilo koja tačka A u prostoru transformiše u položaj tačke A 'kroz rotaciju, a njen ugao rotacije oko z je θ, postoji odnos rotacije kao što je prikazano u formuli (2).

Slično, mogu se dobiti i matrice rotacije oko y-ose i x-ose u bilo kojoj tački, kao i homogeni izrazi ove dvije matrice. Daljnjom promocijom ovog pristupa može se dobiti matrica rotacije za bilo koju tačku oko bilo koje ose u prostoru, što će se također manifestirati kao kombinacija rotacijskog kretanja oko x, y i z osi. Dobijanjem translacione matrice i matrice rotacije promene položaja u bilo kojoj tački prostora, može se uspostaviti matematički model promene položaja u toj tački. Ovaj pristup se također primjenjuje na bilo koji koordinatni sistem u prostoru i bilo koji objekt u prostoru. CNC proces obrade s više osi je kombinacija efekta višestrukih translacijskih pomaka i rotacijskih pomaka oko više osa na radnom kraju koji preuzima zadatak obrade.

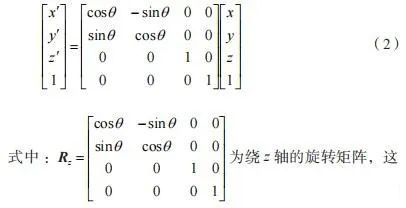

Pod pretpostavkom da je transformacija položaja krajnjeg efektora višeosnog sistema povezivanja prikazana na slici 1. Kao što je prikazano na slici 1, krajnji efektor višeosnog sistema povezivanja je prošao kroz dvije transformacije, od kojih je jedna bila translaciono kretanje duž x i y ose, a druga je bila rotacija od 90 stepeni oko ose z.

Slika 1 Transformacija položaja krajnjeg efektora višeosnog sistema povezivanja

Može se vidjeti da se pomoću gornje metode modeliranja može opisati kombinacija translacijskog i rotacijskog kretanja za bilo koji zglob i djelovanje u višeosnom sistemu povezivanja.

2. Procesna kontrola višeosnog CNC sistema

Nakon što smo mogli da opišemo višeosni CNC sistem sa vezama kroz matematičke modele, teškoća celokupnog CNC procesa je kako postaviti CNC program i omogućiti sistemu da izvršava zadatke obrade prema utvrđenoj ruti. Ovaj članak dizajnira algoritam za kontrolu pulsa sa dobrim performansama u realnom vremenu za proces obrade višeosnih CNC sistema, skraćeno RTPA (Algoritam pulsa u realnom vremenu) algoritam.

Proces CNC obrade generalno se postiže i završava interpolacijskim algoritmima, a kontrola svake ose u CNC obradi je bazirana na impulsu koračnog motora, što zahtijeva formiranje odgovarajućeg odnosa između procesa interpolacije i vremena generiranja impulsa. . Međutim, performanse tradicionalnih procesa interpolacije u realnom vremenu zasnovane na frekvenciji impulsa nisu idealne. Stoga, ovaj članak osmišljava novi algoritam za generiranje impulsa s boljim performansama u realnom vremenu iz perspektive algoritma VF transformacije (frekvencija napona). Pulsna sekvenca koju generiše ovaj algoritam može postići efikasniju kontrolu višeosnih CNC sistema.

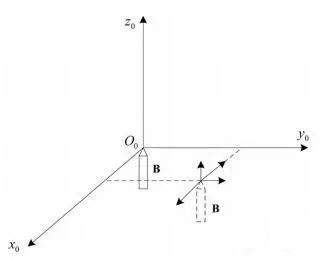

Ovaj algoritam koristi komparatorske komponente, komponente brojača i komponente generatora za zajedničko generiranje impulsnih sekvenci sa dobrim performansama u realnom vremenu. Šematski dijagram algoritma prikazan je na slici 2.

Slika 2 Principijelni blok dijagram RTPA kontrolnog algoritma za višeosni sistem povezivanja

Prema slici 2, može se vidjeti da se pomak zgloba ili krajnjeg uređaja u višeosnom sistemu povezivanja uzorkuje i koristi kao ulaz za RTPA algoritam, sa frekvencijom uzorkovanja od f. Nakon unosa uzorkovane vrijednosti pomaka, ona se upoređuje sa impulsnim ekvivalentom formiranim od brojača impulsa na povratnoj grani, a razlika između njih se unosi u generator impulsa kao osnova za generiranje impulsnog niza. Generator impulsa će generirati dva izlaza, i to impuls naprijed i povratni impuls, koji također odgovaraju naprijed i nazad rotaciji koračnog motora.

Određivanje da li generator impulsa generiše impulse unapred ili unazad zavisi od poređenja između akumulirane greške između ulazne i povratne grane i postavljene granične vrednosti. Pravila poređenja su sljedeća. Pravilo 1: Ako je zbir akumuliranih grešaka između ulaznih i povratnih grana veći od postavljene granične vrijednosti, generator impulsa generiše naprijed impuls i daje ga na izlaz. Pravilo 2: Ako je zbir akumuliranih grešaka između ulaznih i povratnih grana manji od suprotne vrijednosti postavljene vrijednosti praga, generator impulsa generiše obrnuti impuls i daje ga na izlaz.

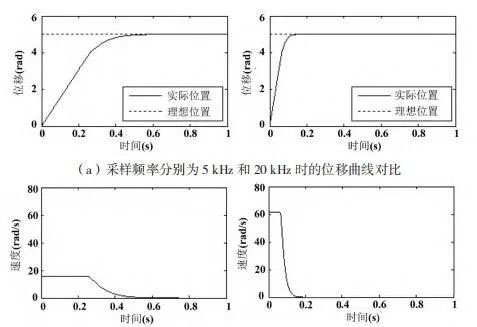

Ključni parametar koji određuje algoritam u ovom članku je frekvencija uzorkovanja f prije korištenja pomaka kao ulaza. Da bi se odredio uticaj frekvencije uzorkovanja f na performanse RTPA algoritma, ovaj članak postavlja frekvencije uzorkovanja na 5 kHz i 20 kHz, respektivno, i prikazuje njihove krive odziva pomaka i krive odziva brzine. Rezultati su prikazani na slici 3.

Slika 3. Utjecaj frekvencije uzorkovanja na performanse algoritma višeosnog sistema povezivanja

Lijeva strana slike 3 (a) predstavlja krivu odgovora pomaka RTPA algoritma na frekvenciji uzorkovanja od 5 kHz, dok desna strana predstavlja krivu odgovora pomaka RTPA algoritma na frekvenciji uzorkovanja od 20 kHz; Lijeva strana slike 3 (b) predstavlja krivu odziva brzine RTPA algoritma na frekvenciji uzorkovanja od 20 kHz, dok desna predstavlja krivu odziva brzine RTPA algoritma na frekvenciji uzorkovanja od 20 kHz.

Sa slike 3 (a), može se vidjeti da što je veća frekvencija uzorkovanja i manji period uzorkovanja, to je brža brzina odgovora pomaka RTPA algoritma. Iz poređenja lijeve i desne figure, može se vidjeti da kada je frekvencija uzorkovanja 5kHz, odziv pomaka RTPA algoritma traje 0.58s, a stvarni pomak višeosnog sistema povezivanja može samo odgovara idealnom pomaku; Kada je frekvencija uzorkovanja 20kHz, odziv pomaka RTPA algoritma je 0.16s, a stvarni pomak višeosnog sistema povezivanja odgovara idealnom pomaku. Ovo ukazuje da je odziv pomaka na frekvenciji uzorkovanja od 20 kHz 0,42 s brži od onog na frekvenciji uzorkovanja od 5 kHz.

Sa slike 3 (b), može se vidjeti da što je veća frekvencija uzorkovanja i manji period uzorkovanja, to je brži odziv krivulje brzine RTPA algoritma. Iz poređenja lijevog i desnog grafikona, može se vidjeti da kada je frekvencija uzorkovanja 5 kHz, odziv brzine RTPA algoritma traje 0.5 sekundi da stvarna brzina višeosnog sistema povezivanja dostigne odgovara idealnoj brzini; Kada je frekvencija uzorkovanja 20 kHz, odziv brzine RTPA algoritma je 0.13 sekundi, a stvarna brzina višeosnog sistema povezivanja odgovara idealnoj brzini. Ovo ukazuje da je odziv brzine na frekvenciji uzorkovanja od 20 kHz 0,37 sekundi brži od onog na frekvenciji uzorkovanja od 5 kHz.

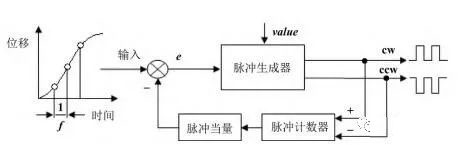

3. Simulacijski eksperiment površinske obrade u višeosnom CNC sistemu

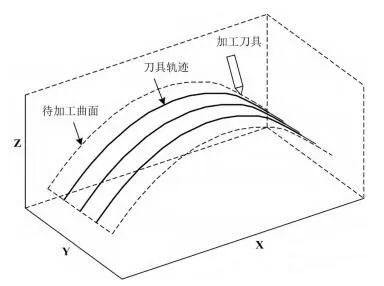

U prethodnom radu izvršeno je modeliranje položaja i položaja i projektovanje algoritma upravljanja RTPA za CNC sistem sa višeosnim priključcima, a analizom uticaja ključnih parametara utvrđena je efektivna strategija upravljanja višeosnog veznog CNC sistema. Zatim će se provesti simulacijski eksperimenti kako bi se provjerile performanse upravljanja RTPA algoritmom višeosnog sistema povezivanja predloženog u ovom radu. Simulacijski eksperiment odabire površinsku obradu kao objekt obrade višeosnog CNC sistema. Zakrivljene površine imaju određeni stepen složenosti u različitim jedinicama za obradu i zahtevaju precizne algoritme upravljanja. Obrada cijele površine je završena kroz kontinuirane krivulje obrade. Rezultati simulacije površine koja se obrađuje u ovom članku prikazani su na slici 4.

Slika 4 Rezultati simulacije površine koja se obrađuje u ovom članku

Sa slike 4 može se vidjeti da je površina koja se obrađuje u ovom članku segment površine koji formira aksijalnu širinu u x-smjeru i radijalnu širinu u y-smjeru, pri čemu se radijus zakrivljenosti površine nalazi u pravcu z-ose. Na slici 4 prikazana je i početna pozicija alata, koja je početna točka, a paralelna kriva na površini označava putanju obrade pod kontrolom RTPA algoritma.

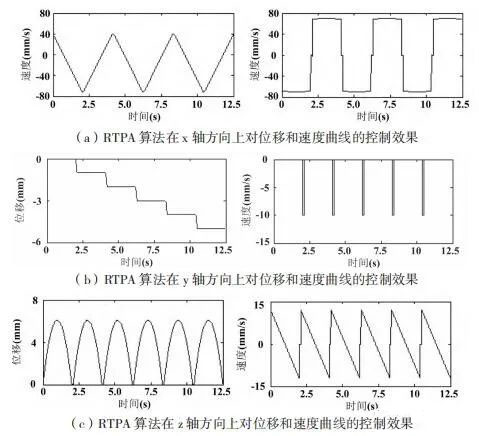

Postoje mnoge CNC metode obrade površina, kao što je metoda generiranja parametara generiranja parametara na trajektoriji, metoda rute obrade podataka poprečnog presjeka zasnovana na CC putanji i metoda rute poprečnog presjeka zasnovana na putanji. Ovaj članak bira metodu rute obrade podataka o sekciji na osnovu CC putanje i kombinuje je sa rezanjem u obliku slova Z da završi obradu. Tokom procesa obrade, kontrolni učinak krivulja pomaka i brzine dobivenih RTPA algoritmom u smjeru osi x, y i osi z prikazan je na slici 5.

Slika 5. Kontrolni učinak RTPA algoritma na krivulje pomaka i brzine u tri smjera

Sa slike 5 (a) može se vidjeti da RTPA algoritam formira trokutnu krivulju valova za kontrolu pomaka u smjeru x-ose. Zbog ograničenja zadataka obrade, maksimalni pomak RTPA algoritma u smjeru x-ose je 0 mm, a minimalna vrijednost je blizu -150 mm. Period trokutastog talasa krivulje pomaka je 4,17 sekundi. RTPA algoritam formira pravougaonu krivulju kvadratnog talasa za kontrolu brzine u pravcu x-ose, ali postoji izvesno podrhtavanje zbog uticaja procesa obrade. Maksimalna brzina RTPA algoritma u smjeru x-ose je blizu 80 mm/s, a minimalna vrijednost je blizu {{10}} mm/s. Period pravougaonog kvadratnog talasa krivulje brzine je 4,17 sekundi. Sa slike 5 (b) može se vidjeti da RTPA algoritam formira zakrivljeni oblik koraka valova u kontroli pomaka u smjeru y-ose. Zbog ograničenja zadataka obrade, maksimalni pomak RTPA algoritma u smjeru y ose je 0 mm, a minimalna vrijednost je blizu pozicije od -6 mm. Period koraka talasa krivulje pomaka je 4,17 sekundi. RTPA algoritam kontrolira brzinu u smjeru y ose u obliku pulsnih valova. Maksimalna brzina RTPA algoritma u smjeru y-ose je 0 mm/s, a minimalna vrijednost je -10 mm/s. Period pravougaonog kvadratnog talasa krivulje brzine je 4,17 sekundi.

Sa slike 5 (c) može se vidjeti da RTPA algoritam formira sinusoidnu poluvalnu krivu za kontrolu pomaka u smjeru z-ose. Zbog ograničenja zadataka obrade, RTPA algoritam ima maksimalan pomak od 6,2 mm i minimalni pomak od 0 mm u smjeru z-ose. Period sinusnog polutala krivulje pomaka je 2,08 sekundi. RTPA algoritam formira krivulju pilastih valova za kontrolu brzine u smjeru z-ose. Maksimalna brzina RTPA algoritma u smjeru z-ose je blizu 15 mm/s, a minimalna vrijednost je blizu -15 mm/s. Period pilastog talasa krivulje brzine je 2,08 sekundi.

4. Zaključak

Ovaj članak istražuje CNC sistem sa višeosnim vezama. Prvo, u obliku homogenih koordinata, izvodi se matematičko modeliranje promjena položaja i stava na bilo kojem spoju višeosnog sistema povezivanja, te se izvodi proces generiranja translacione matrice i matrice rotacije. Drugo, konstruisan je algoritam za povratnu informaciju iz RTPA baziran na komparatorskim komponentama, komponentama brojača i komponentama generatora za praktičnu kontrolu u procesima obrade CNC sistema višeosnih veza i analiziran je uticaj frekvencije uzorkovanja. Konačno, proveden je validacijski eksperiment korištenjem površinske simulacije obrade kao primjera, a eksperimentalni rezultati su pokazali da metoda rute obrade podataka presjeka zasnovana na CC putanji usvojena u ovom radu, u kombinaciji s hodanjem alata u obliku slova Z, može uspješno završiti obradu. U međuvremenu, RTPA algoritam efikasno kontroliše pomake i brzinu u sva tri pravca koordinatnih ose.